水導激光切割技術:金剛石復合材料精密加工的革新力量

發布日期:2025-12-01 11:29 ????瀏覽量:

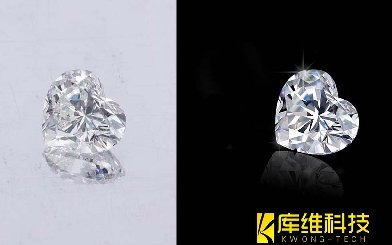

在高端制造與精密加工領域,金剛石復合材料憑借其卓越性能備受關注,其硬脆特性使得傳統加工方式面臨切縫大、有錐度、切割表面質量差等諸多難題。在此背景下,水導激光切割技術脫穎而出,成為金剛石復合材料加工的理想選擇。

一、水導激光技術的原理與核心優勢

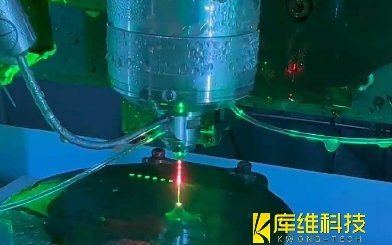

水導激光是一種將高能激光束通過高壓水射流全反射傳輸至工件表面的復合加工技術。其核心原理在于:

-

激光-水射流耦合:激光經聚焦后注入水射流,在空氣-水界面發生全反射,形成穩定的“光纖式”能量傳輸通道。

-

冷卻與清潔同步:高速水流(50-800 bar)不僅冷卻加工區域,抑制熱影響區,還能沖刷熔渣,避免材料氧化和微裂紋。

-

非接觸式加工:水射流與工件無直接接觸,機械應力趨近于零,特別適合超硬脆材料。

技術優勢對比:

-

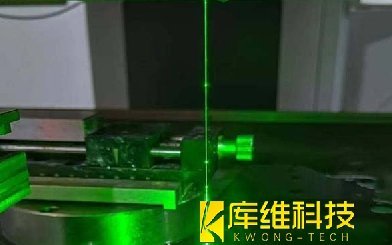

熱損傷控制:傳統激光加工中,金剛石在高溫下易石墨化,而水導激光通過即時冷卻將熱影響區控制在15μm以內,保留材料超導性能。

-

加工精度躍升:水射流直徑可縮至25μm,切縫寬度≤10μm,錐度<0.1°,遠超傳統機械切割的精度水平。

-

效率與環保:加工速度較傳統工藝提升3-5倍,且熔渣隨水流回收,減少污染。

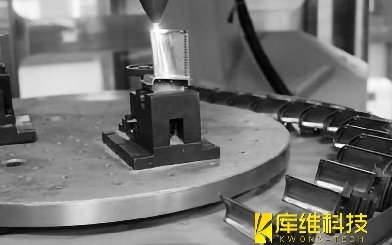

庫維科技的KD700水導激光設備參數顯示,其定位精度達±2μm(<500mm/s),重復定位精度達±0.5μm,切割縫寬可控制在27-100μm,特別適合金剛石、SiC等超硬材料加工。與傳統激光切割相比,水導激光通過水流沖刷使切割面粗糙度Ra≤0.8μm,在切割43×43×1.36mm單晶金剛石時損耗可控制在50μm以內。

二、金剛石復合材料的加工挑戰

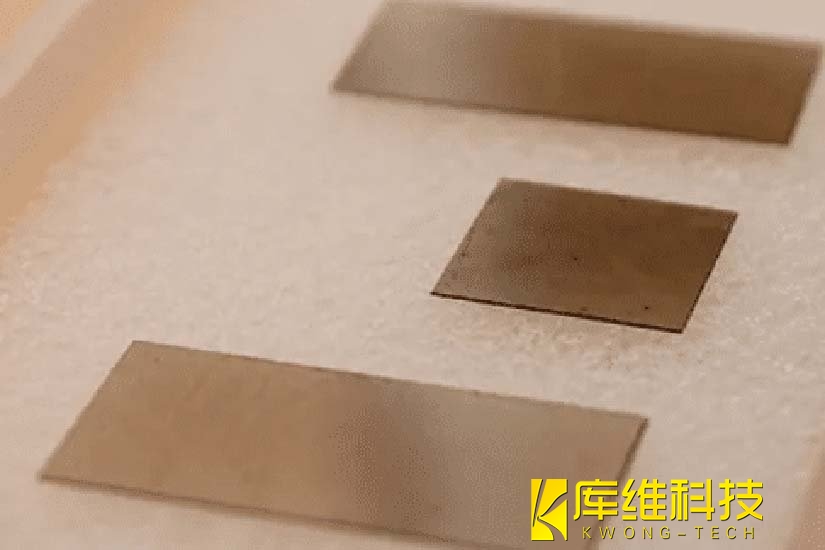

金剛石復合材料憑借其優異性能成為高端制造的關鍵材料,其中金剛石/銅復合材料導熱率達602W/m·K,廣泛用于5G基站散熱;金剛石/鋁復合材料密度<3g/cm³,是航天器輕量化結構的理想選擇。但這類材料的加工長期面臨三大難題:傳統機械切割導致46%的材料損耗,電火花加工效率低,普通激光切割產生熱應力裂紋。

水導激光技術通過非接觸加工方式突破了這些限制。有金剛石切片案例顯示,采用532nm綠光激光配合80μm噴嘴,可將43mm×43mm×1.36mm的金剛石材料切割為兩片0.724mm的薄片,切割損耗<50μm,切面粗糙度Ra=0.337μm,且無微裂紋產生。這種加工質量使得半導體散熱基板的熱導率保持率達99.8%,完美解決了金剛石復合材料加工中的"硬脆特性"與"精度要求"之間的矛盾。

三、水導激光加工金剛石微流道熱沉片的應用

水導激光在銅基/鋁基金剛石微流道熱沉片加工中,水流對激光束的引導和冷卻作用,避免了機械加工造成的材料損傷,減少了激光加工的熱影響和熔融殘渣等問題,實現了高效、精確加工,為金剛石微流道熱沉片的生產提供了有力支持。

金剛石微流道熱沉片加工效果:

-

表面粗糙度:水導激光加工的金剛石微流道表面粗糙度Ra可低至1μm,盲槽寬度與深度的一致性誤差在15μm以內,滿足高精度散熱結構的需求。

-

加工效率:相比傳統激光加工,水導激光在金剛石散熱片加工中的效率提升40%,材料損耗減少30%,顯著降低了生產成本。

-

散熱性能:加工出的微流道寬度0.3mm、深度3mm,熱導率提升3倍,有效提升了熱沉片的散熱能力,適用于高功率激光器、5G芯片封裝等高端領域。

水導激光切割技術通過"以水導光"的創新思路,不僅解決了金剛石復合材料的加工瓶頸,更重新定義了精密制造的精度邊界。隨著國內企業在核心部件國產化方面的突破,該技術正從航空航天、半導體等高端領域向新能源、醫療器械等大眾市場滲透。

相關文章

水導激光加工中可以控制的技術指標及其相互間的影響

水導激光加工中用到的超純水與普通純凈水有什么區別?

水導激光加工案例之硅齒輪切割:高精度制造的破局者

水導激光加工:重構電子產品微納制造的精密利器

不同顏色的激光器在加工過程中對材料的影響程度

水導激光切割設備的具體維護成本與傳統激光切割相比有哪些優勢?

光學玻璃加工:水導激光如何實現亞微米級裂紋控制?

水導激光三大核心技術:高精度光耦合、全反控制和水流穩定系統

高端珠寶加工新技術:水導激光亞微米級加工